Tornillo

Tornillo con cabeza hexagonal.

Se denomina

tornillo a un elemento u operador

mecánico cilíndrico con una cabeza, generalmente metálico, aunque pueden ser de plástico, utilizado en la fijación temporal de unas piezas con otras, que está dotado de una caña roscada con rosca triangular, que mediante una fuerza de torsión ejercida en su cabeza con una

llave adecuada o con un

destornillador, se puede introducir en un agujero roscado a su medida o atravesar las piezas y acoplarse a una

tuerca.

1

El tornillo deriva directamente de la

máquina simple conocida como

plano inclinado y siempre trabaja asociado a un orificio roscado.

2 Los tornillos permiten que las piezas sujetas con los mismos puedan ser desmontadas cuando la ocasión lo requiera.

Características de los tornillos

Los tornillos están fabricados en muchos materiales y aleaciones; en los tornillos realizados en metal su resistencia está relacionada con la del material empleado. Un tornillo de

aluminio será más ligero que uno de acero (aleación de hierro y carbono), pero será menos resistente ya que el hierro tiene mejor capacidad metalúrgica que el aluminio; una aleación de

duraluminio mejorará las capacidades de resistencia del aluminio pero disminuirá las de tenacidad, ya que al endurecer el aluminio con

silicio o metales como

cromo o

titanio, se aumentará su dureza pero también su coeficiente de fragilidad a partirse. Los metales más duros son menos tenaces ya que son cualidades antagónicas. La mayoría de las aleaciones especiales de aceros, bronces y aceros inoxidables contienen una proporción de metales variable para adecuar su uso a una aplicación determinada.

Siempre hay que usar el tornillo adecuado para cada aplicación. Si usa un tornillo con demasiada resistencia de tensión (dureza) que no está ajustado al valor de diseño, podría romperse, como se rompe un cristal, por ser demasiado duro. Esto es porque los tornillos de alta tensión tienen menor resistencia a la fatiga (tenacidad) que los tornillos con un valor de tensión más bajo. Un tornillo compuesto por una aleación más blanda se podría deformar, pero sin llegar a partirse, con lo cual quizá no podría desmontarse pero seguiría cumpliendo su misión de unión.

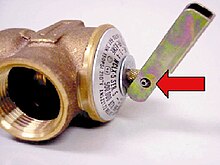

El estándar ISO se marca con dos números sobre la cabeza del tornillo, por ejemplo (8.8). El primer número indica la resistencia de tensión (la dureza del material); el segundo número significa la resistencia a punto cedente, es decir la tenacidad del material. Si un tornillo está marcado como 8.8, tiene una dureza (resistencia de tensión) de 800

megapascales (MPa), y una tenacidad (resistencia de tensión) del 80 %. Una marca de 10.9 indica un valor de tensión de 1000 MPa con una resistencia a punto cedente de 900 MPa, 90 % de resistencia de tensión.

Los tornillos pueden soportar hasta un mayor peso o tracción, pero rebasada su capacidad se rajarán, pudiendo quebrarse. Los tornillos fabricados con aleaciones más duras pueden soportar un mayor peso o tracción, pero tienen igualmente un límite y menor tenacidad que los tornillos fabricados en aleaciones más blandas. Si usa un tornillo que ha sido sobre ajustado, sea cual sea su dureza, puede quebrarse con facilidad ya que su resistencia de tensión (tenacidad) es muy baja.

Los tornillos los definen las siguientes características:

- Diámetro exterior de la caña: en el sistema métrico se expresa en mm y en el sistema inglés en fracciones de pulgada.

- Tipo de rosca: métrica, Whitworth, trapecial, redonda, en diente de sierra, eléctrica, etc. Las roscas pueden ser exteriores o machos (tornillos) o bien interiores o hembras (tuercas), debiendo ser sus magnitudes coherentes para que ambos elementos puedan enroscarse.

- Paso de la rosca: distancia que hay entre dos crestas sucesivas. En el sistema métrico se expresa en mm y en el sistema inglés por el número de hilos que hay en una pulgada.

- Sentido de la hélice de la rosca: a derechas o a izquierdas. La mayoría de la tornillería tiene rosca a derechas, pero para aplicaciones especiales, como en ejes de máquinas, contratuercas, etc. tienen alguna vez rosca a izquierdas. Los tornillos de las ruedas de los vehículos industriales tienen roscas de diferente sentido en los tornillos de las ruedas de la derecha (a derechas) que en los de la izquierda (a izquierdas). Esto se debe a que de esta forma los tornillos tienden a apretarse cuando las ruedas giran en el sentido de la marcha. Asimismo, la combinación de roscas a derechas y a izquierdas es utilizada en tensores roscados. El tipo de rosca, métrica o Whitworth, aparte de ser debida al país de origen, tiene distintas características físicas: la rosca inglesa o Whitworth tiene un paso más reducido, por lo cual la rosca métrica tiene una mayor tendencia a aflojarse sola por el movimiento de las piezas. Para evitar este problema se optó por diversas soluciones, como crear variantes de rosca métrica de paso más reducido o usar tuercas y arandelas especiales que impiden más eficazmente que las piezas en movimiento se aflojen solas.

- Material constituyente y resistencia mecánica que tienen: salvo excepciones la mayor parte de tornillos son deacero en diferentes grados de aleación y con diferente resistencia mecánica. Para madera se utilizan mucho los tornillos de latón.

- Tipo de cabeza: en estrella o Phillips, Bristol, de pala y algunos otros especiales.

Tipos de tornillos

El término tornillo se utiliza generalmente en forma genérica: son muchas las variedades de materiales, tipos y tamaños que existen. Una primera clasificación puede ser la siguiente:

3

- Tornillos tirafondos para madera

- Autorroscantes y autoperforantes para chapas metálicas y maderas duras

- Tornillos tirafondos para paredes y muros de edificios

- Tornillos de roscas cilíndricas

- Varillas roscadas de 1m de longitud

Tornillos para madera

Tornillo con rosca para madera.

Este tipo de tornillo se estrecha en la punta como una forma de ir abriendo camino a medida que se inserta para facilitar el autorroscado, porque no es necesario hacer un agujero previo, y el filete es afilado y cortante. Normalmente se atornillan con

destornillador eléctrico o manual.

Sus cabezas pueden ser planas, ovales o redondeadas; cada cual cumplirá una función específica.

Cabeza plana: se usa en

carpintería, en general, en donde es necesario dejar la cabeza del tornillo sumergida o a ras con la superficie.

Cabeza oval: la porción inferior de la cabeza tiene una forma que le permite hundirse en la superficie y dejar sobresaliendo sólo la parte superior redondeada. Son más fáciles para sacar y tienen mejor presentación que los de cabeza plana. Se usan para fijación de elementos metálicos, como herramientas o chapas de picaportes.

Cabeza redondeada: se usa para fijar piezas demasiado delgadas como para permitir que el tornillo se hunda en ellas; también para unir partes que requerirán arandelas. En general se emplean para funciones similares a los de cabeza oval, pero en agujeros sin avellanar. Este tipo de tornillo resulta muy fácil de remover.

Las cabezas pueden ser de diferentes clases:

Cabeza fresada (ranura recta): tienen las ranuras rectas tradicionales.

Cabeza Phillips: tienen ranuras en forma de cruz para minimizar la posibilidad de que el destornillador se deslice.

Cabeza tipo Allen: con un hueco hexagonal, para encajar una

llave Allen.

Cabeza Torx: con un hueco en la cabeza en forma de estrella de diseño exclusivo

Torx.

Las características que definen a los tornillos de madera son: tipo de cabeza, material constituyente, diámetro de la caña y longitud.

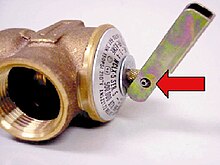

Tornillos tirafondos para paredes y madera DIN-571

Hay una variedad de tornillos que son más gruesos que los clásicos de madera, que se llaman tirafondos y se utilizan mucho para atornillar los soportes de elementos pesados que vayan colgados en las paredes de los edificios, como por ejemplo, toldos, aparatos de aire acondicionado, etc. En estos casos se perfora la pared al diámetro del tornillo elegido, y se inserta un taco de plástico, a continuación se atornilla el tornillo que rosca a presión el taco de plástico y así queda sujeto firmemente el soporte. También se utiliza por ejemplo para el atornillado de la madera de grandes embalajes. Estos tornillos tienen la cabeza hexagonal y una gama de M5 a M12.

Autorroscantes y autoperforantes para chapas metálicas y maderas duras

Diferentes tipos de cabeza de tornillos de chapa.

Ambos tipos de tornillos pueden abrir su propio camino. Se fabrican en una amplia variedad de formas especiales. Se selecciona el adecuado atendiendo al tipo de trabajo que realizará y el material en el cual se empleará.

Los autorroscantes tienen la mayor parte de su caña cilíndrica y el extremo en forma cónica. Pueden ser de cabeza plana, oval, redondeada o chata. La rosca es delgada, con su fondo plano, para que la plancha se aloje en él. Se usan en láminas o perfiles metálicos, porque permiten unir metal con madera, metal con metal, metal con plástico o con otros materiales. Estos tornillos son completamente tratados (desde la punta hasta la cabeza) y sus bordes son más afilados que los de los tornillos para madera.

En los autoperforantes su punta es una broca, lo que evita tener que hacer perforaciones guías para instalarlos. Se usan para metales más pesados: van cortando una rosca por delante de la pieza principal del tornillo.

Las dimensiones, tipo de cabeza y calidad están regulados por normas DIN.

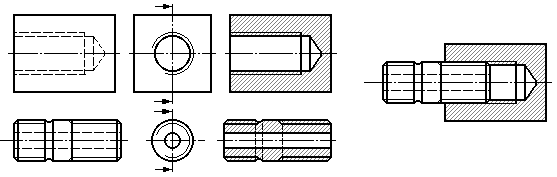

Tornillos de rosca cilíndrica para uniones metálicas

Tornillo cabeza Allen DIN 912.

Para la unión de piezas metálicas se utilizan tornillos con rosca triangular que pueden ir atornillados en un agujero ciego o en una tuerca con arandela en un agujero pasante.

Este tipo de tornillos es el que se utiliza normalmente en las máquinas y lo más importante que se requiere de los mismos es que soporten bien los esfuerzos a los que están sometidos y que no se aflojen durante el funcionamiento de la máquina donde están insertados.

Lo destacable de estos tornillos es el sistema de rosca y el tipo de cabeza que tengan puesto que hay variaciones de unos sistemas a otros. Por el sistema de rosca los más usados son los siguientes

Por el tipo de cabeza que tengan los más usados son los siguientes:

- Cabeza hexagonal. Tipo DIN 933 y DIN 931

- Cabeza Allen. Tipo DIN 912

- Cabeza avellanada

- Cabeza cilíndrica DIN 84

- Cabeza Torx

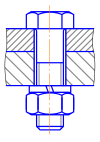

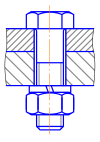

Dibujo de roscas y tornillos

Tornillo fijado en agujero ciego.

Tornillo fijado con tuerca.

En los agujeros roscados las crestas vistas se representan con trazo continuo grueso y los fondos con trazo fino. En vistas ocultas, ambas se trazan con trazo fino discontinuo. En las secciones, el rayado se prolonga hasta la cresta. En vista frontal, la línea de fondo abarcará aproximadamente 3/4 de circunferencia para evitar errores de interpretación. En los dibujos conjuntos, las líneas de la rosca macho (tornillo) prevalecen sobre las de la rosca hembra (tuerca).

Cabezas

El diseño de las cabezas de los tornillos responde, en general, a dos necesidades: por un lado, conseguir la superficie de apoyo adecuada para la

herramienta de apriete de forma tal que se pueda alcanzar la fuerza necesaria sin que la cabeza se rompa o deforme. Por otro, necesidades de seguridad implican (incluso en reglamentos oficiales de obligado cumplimiento) que ciertos dispositivos requieran herramientas especiales para la apertura, lo que exige que el tornillo (si éste es el medio elegido para asegurar el cierre) no pueda desenroscarse con un destornillador convencional, dificultando así que personal no autorizado acceda al interior.

Así, se tienen cabezas de distintas formas: hexagonal (a), redonda o alomada (b), cilíndrica (d, g), avellanada (c, e, f); combinadas con distintos sistemas de apriete: hexagonal (a) o cuadrada para

llave inglesa, ranura o entalla (b, c, d) y Phillips (f) para

destornillador, agujero hexagonal (e) para

llave Allen, moleteado (g) para apriete manual, etc.

Tornillos comerciales de cabeza hexagonal

A partir de determinados diámetros, lo normal es que la cabeza de los tornillos comerciales sea hexagonal, principalmente los que enroscan en piezas metálicas o en su correspondiente tuerca. Hay varios tipos de tornillos comerciales de cabeza hexagonal fabricados según normas DIN que difieren unos de otros en la longitud de la rosca que tienen sus cañas.

Tornillos comerciales con cabeza Allen

Al igual que con las cabezas hexagonales hay varios modelos de tornillos con cabeza Allen todos ellos normalizados según las normas DIN correspondiente. Los tornillos con cabeza hexagonal se utilizan principalmente cuando se desean superficies lisas y las fuerzas de apriete no son muy elevadas.

5

Tornillos para apriete con destornillador

Destornillador eléctrico.

Con los modernos destornilladores eléctricos y neumáticos que existen el uso de tornillos de autorroscado se utiliza mucho en los diversos tipos de carpintería tanto de madera como metálica ya que es un sistema rápido de atornillado. En el atornillado de piezas metálicas se utiliza menos porque el par de apriete que se ejerce es bajo y está expuesto a que se afloje durante el funcionamiento de la máquina.

Fabricación de tornillos

Los tornillos son elementos presentes en casi todos los campos de construcciones metálicas, de madera o de otras actividades, por eso hay muchos tipos, tamaños, y procesos de fabricación.

Desde el punto de vista de la utilización se pueden citar los siguientes tipos de tornillos.

- Tornillos para usos generales

- Tornillos de miniatura

- Tornillos de alta resistencia

- Tornillos inviolables

- Tornillos de precisión

- Tornillos grandes o especiales

- Tornillos de titanio

Tornillería para usos generales

La producción actual de tornillería está muy automatizada tanto en lo que respecta a la estampación de la cabeza como a la laminación de la rosca. Por lo tanto es fácil encontrar en los establecimientos especializados el tornillo que se necesite, siempre que esté dentro de la gama normal de fabricación.

Los tornillos normales diferencian su calidad en función de la resistencia mecánica que tienen. La norma (EN ISO 898-1) establece el siguiente código de calidades 4.6, 5.6, 5.8, 6.8, 8.8, 10.9 y 12.9. Los fabricantes están obligados a estampar en la cabeza de los tornillos la calidad a la que pertenecen.

En cuanto a dimensiones todas están normalizadas por normas DIN, y los tamaños disponibles, en rosca métrica por ejemplo con cabeza hexagonal, oscilan entre M3 y M68; la longitud de los tornillos estándar es variable en un escalón de 5 mm, desde un mínimo a un máximo según sea su diámetro. Sin embargo, si fuese necesario disponer de forma esporádica de tornillos de mayor longitud, se fabrican unas varillas roscadas de 1 m de longitud, donde es posible cortar a la longitud que se desee obtener y con una fijación de dos tuercas por los extremos realizar la fijación que se desee.

Pasadores como elementos de unión

|

| PASADOR TUBULAR ELÁSTICO |

Un pasador elástico es un tipo de pasador. Los pasadores elásticos tienen un cuerpo cilíndrico con un diámetro que debe ser mayor al diámetro del orificio donde se instalan y uno o dos chaflanes en cada extremo que facilitan su inserción. Su diseño elástico permite que el pasador se comprima hasta asumir el diámetro del orificio huésped. La fuerza radial que el pasador ejerce contra las paredes del orificio, al tratar de recuperar su diámetro original, retiene al pasador en el barreno a través de un ajuste por interferencia

.

UN PASADOR CÓNICO

es un elemento de fijación mecánica desmontable, de forma cilíndrica o cónica, cuyos extremos pueden variar en función de la aplicación. Se emplea para la fijación de varias piezas a través de un orificio común, impidiendo el movimiento relativo entre ellas. El empleo de estos sistemas de fijación es de gran uso en máquinas industriales y productos comerciales; como dispositivos de cierre, posicionado de los elementos, pivotes, etc.

es un elemento de fijación mecánica desmontable, de forma cilíndrica o cónica, cuyos extremos pueden variar en función de la aplicación. Se emplea para la fijación de varias piezas a través de un orificio común, impidiendo el movimiento relativo entre ellas. El empleo de estos sistemas de fijación es de gran uso en máquinas industriales y productos comerciales; como dispositivos de cierre, posicionado de los elementos, pivotes, etc.

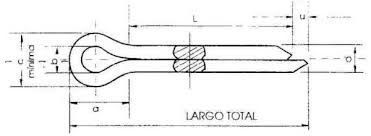

PASADOR DE ALETAS:

DE ALETAS

MECANICA:

ES UN CONJUNTO DE PIEZAS O MECANISMOS ACOPLADOS ENTRE ELLOS, PUEDE APROVECHAR, TRANSMITIR O DIRIGIR O REGULAR LA ACCION DE FUERZA MUSCULAR O DE OTRO ORIGEN

TIPOS DE MECANISMOS

Mecanismos de transmisión. Sistemas de Poleas y Correas. Sistemas de Cadenas y Piñones. Ruedas de Fricción. Sistemas de engranajes. Mecanismo de Husillo y Tuerca. Potencia Mecánica. Sistema de Tornillo Sinfín y Rueda Dentada. Sistema de biela y manivela.

DEFINICION: SE DENOMINAN MAQUINAS SIMPLES A LAS QUE BASICAMENTE EMPLEAN Y TRANSFORMAN LA ENERGIA MUSCULAR Y SIRVEN COMO BASE PARA LA CONSTRUCCION DE OTRAS MAQUINAS

http://www.youtube.com/watch?v=eqdJz8gL0CQ&NR=1

http://www.youtube.com/watch?v=tCwmUgBLr-Y&feature=related

POLEAS Y PALANCAS

Una planca consiste en una barra rígida que se apoya en un punto de apoyo: llamado fucro, el cual pivota.

El aparejo potencial,

es una máquina simple utilizada para mover en forma ascendente o descendente (con modificaciones se puede adaptar a movimientos horizontales), elementos cuyo elevado peso, impide que sea movido por la fuerza de un humano sin ayuda mecánica

es una máquina simple utilizada para mover en forma ascendente o descendente (con modificaciones se puede adaptar a movimientos horizontales), elementos cuyo elevado peso, impide que sea movido por la fuerza de un humano sin ayuda mecánica

Un aparejo potencial consta básicamente de una polea fija anclada a un punto resistente que se encuentre a mayor altura que el elemento que se desea mover, y una o varias poleas móviles. La polea fija se enhebra mediante una

cuerda (soga o maroma), una

cadena o un

cable de acero, que en un extremo está anclado al mismo punto que la polea, pero que en su recorrido abraza a una segunda polea, y cuyo otro extremo es en el que se realiza la fuerza de tracción (acción). Esta segunda polea es del tipo flotante, y de su centro, pende una segunda soga, maroma, cadena o cable de acero, que posee su otro extremo anclado a la superficie antes mencionada. De esta forma, pueden colocarse tantas poleas como sean necesarias, teniendo en cuenta que por cada polea que se agrega, el peso se reduce a la mitad del peso que actúa sobre la polea anterior. El elemento a mover, está aplicado, sobre el eje de la última polea del

tren de poleas.

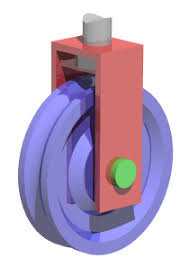

Partes de la polea

Está compuesta por tres partes:

- La llanta: Es la zona exterior de la polea y su constitución es esencial, ya que se adaptará a la forma de la correa que alberga.

- El cuerpo: Las poleas estarán formadas por una pieza maciza cuando sean de pequeño tamaño. Cuando sus dimensiones aumentan, irán provista de nervios y/o brazos que generen la polea, uniendo el cubo con la llanta.

- El cubo: Es el agujero cónico y cilíndrico que sirve para acoplar al eje. En la actualidad se emplean mucho los acoplamientos cónicos en las poleas, ya que resulta muy cómodo su montaje y los resultados de funcionamiento son excelentes.

Designación y tipos

Los elementos constitutivos de una polea son la rueda o polea propiamente dicha, en cuya circunferencia (llanta) suele haber una acanaladura denominada "garganta" o "cajera" cuya forma se ajusta a la de la cuerda a fin de guiarla; las "armas", armadura en forma de U invertida o rectangular que la rodea completamente y en cuyo extremo superior monta un gancho por el que se suspende el conjunto, y el "eje", que puede ser fijo si está unido a las armas estando la polea atravesada por él ("poleas de ojo"), o móvil si es solidario a la polea ("poleas de eje"). Cuando, formando parte de un sistema de

transmisión, la polea gira libremente sobre su eje, se denomina "loca".

Según su desplazamiento las poleas se clasifican en "fijas", aquellas cuyas armas se suspenden de un punto fijo (la estructura del edificio) y, por lo tanto, no sufren movimiento de traslación alguno cuando se emplean, y "móviles", que son aquellas en las que un extremo de la cuerda se suspende de un punto fijo y que durante su funcionamiento se desplazan, en general, verticalmente.

3

Cuando la polea obra independientemente se denomina "simple", mientras que cuando se encuentra reunida con otras formando un sistema recibe la denominación de "combinada" o "compuesta".

Poleas compuestas

Existen sistemas con múltiples de poleas que pretenden obtener una gran ventaja mecánica, es decir, elevar grandes

pesos con un bajo esfuerzo. Estos sistemas de poleas son diversos, aunque tienen algo en común, en cualquier caso se agrupan en grupos de poleas fijas y móviles: destacan los polipastos:

Polipastos o aparejos

El polipasto (del latín polyspaston, y éste del griegoπολύσπαστον), es la configuración más común de polea compuesta. En un polipasto, las poleas se distribuyen en dos grupos, uno fijo y uno móvil. En cada grupo se instala un número arbitrario de poleas. La carga se une al grupo móvil.

TIPOS DE POLEAS Y SUS USOS

|

| POLEAS CON TRANSMISIÓN POR CORREA |

|

| POLEAS CON TRANSMISIÓN POR ROZAMIENTO |

|

| POLEA ACANALADA |

RUEDAS DENTADAS: LOS ENGRANAJES

Engranaje

Animación de un engranaje de dos ruedas dentadas (

piñón y

corona).

Se denomina engranaje al mecanismo utilizado para transmitir potencia de un componente a otro dentro de una máquina. Los engranajes están formados por dos ruedas dentadas, de las cuales la mayor se denomina corona y la menor piñón. Un engranaje sirve para transmitir movimiento circular mediante el contacto de ruedas dentadas. Una de las aplicaciones más importantes de los engranajes es la transmisión del movimiento desde eleje de una fuente de energía, como puede ser un motor de combustión interna o un motor eléctrico, hasta otro eje situado a cierta distancia y que ha de realizar un trabajo. De manera que una de las ruedas está conectada por la fuente de energía y es conocida como engranaje motor y la otra está conectada al eje que debe recibir el movimiento del eje motor y que se denomina engranaje conducido.1 Si el sistema está compuesto de más de un par de ruedas dentadas, se denomina tren.

La principal ventaja que tienen las transmisiones por engranaje respecto de la transmisión por poleas es que no patinan como las poleas, con lo que se obtiene exactitud en la relación de transmisión.

Tipos de engranajes

La principal clasificación de los engranajes se efectúa según la disposición de sus ejes de rotación y según los tipos de dentado. Según estos criterios existen los siguientes tipos de engranajes:

Píñón recto de 18 dientes.

Ejes paralelos

- Cilíndricos de dientes rectos

- Cilíndricos de dientes helicoidales

- Doble helicoidales

Ejes perpendiculares

- Helicoidales cruzados

- Cónicos de dientes rectos

- Cónicos de dientes helicoidales

- Cónicos hipoides

- De rueda y tornillo sin fin

Por aplicaciones especiales se pueden citar

- Planetarios

- Interiores

- De cremallera

Por la forma de transmitir el movimiento se pueden citar

- Transmisión simple

- Transmisión con engranaje loco

- Transmisión compuesta. Tren de engranajes

Transmisión mediante cadena o polea dentada

- Mecanismo piñón cadena

- Polea dentada

Eficiencia de los reductores de velocidad

En el caso de Winsmith oscila entre el 80% y el 90%, en los helicoidales de Brook Hansen y Stöber entre un 95% y un 98%, y en los planetarios alrededor del 98% o (98^(# de etapas).

Características que definen un engranaje de dientes rectos

Elementos de un engranaje.

Representación del desplazamiento del punto de engrane en un engranaje recto.

Los engranajes cilíndricos rectos son el tipo de engranaje más simple y corriente que existe. Se utilizan generalmente para velocidades pequeñas y medias; a grandes velocidades, si no son rectificados, o ha sido corregido su tallado, producen ruido cuyo nivel depende de la velocidad de giro que tengan.

- Diente de un engranaje: son los que realizan el esfuerzo de empuje y transmiten la potencia desde los ejes motrices a los ejes conducidos. El perfil del diente, o sea la forma de sus flancos, está constituido por dos curvas evolventes de círculo, simétricas respecto al ejeque pasa por el centro del mismo.

- Módulo: el módulo de un engranaje es una característica de magnitud que se define como la relación entre la medida del diámetro primitivo expresado en milímetros y el número de dientes. En los países anglosajones se emplea otra característica llamada Diametral Pitch, que es inversamente proporcional al módulo. El valor del módulo se fija mediante cálculo deresistencia de materiales en virtud de la potencia a transmitir y en función de la relación de transmisión que se establezca. El tamaño de los dientes está normalizado. El módulo está indicado por números. Dos engranajes que engranen tienen que tener el mismo módulo.

- Circunferencia primitiva: es la circunferencia a lo largo de la cual engranan los dientes. Con relación a la circunferencia primitiva se determinan todas las características que definen los diferentes elementos de los dientes de los engranajes.

- Paso circular: es la longitud de la circunferencia primitiva correspondiente a un diente y un vano consecutivos.

- Espesor del diente: es el grosor del diente en la zona de contacto, o sea, del diámetro primitivo.

- Número de dientes: es el número de dientes que tiene el engranaje. Se simboliza como

. Es fundamental para calcular la relación de transmisión. El número de dientes de un engranaje no debe estar por debajo de 18 dientes cuando el ángulo de presión es 20º ni por debajo de 12 dientes cuando el ángulo de presión es de 25º.

. Es fundamental para calcular la relación de transmisión. El número de dientes de un engranaje no debe estar por debajo de 18 dientes cuando el ángulo de presión es 20º ni por debajo de 12 dientes cuando el ángulo de presión es de 25º.

- Diámetro exterior: es el diámetro de la circunferencia que limita la parte exterior del engranaje.

- Diámetro interior: es el diámetro de la circunferencia que limita el pie del diente.

- Pie del diente: también se conoce con el nombre de dedendum. Es la parte del diente comprendida entre la circunferencia interior y la circunferencia primitiva.

- Cabeza del diente: también se conoce con el nombre de adendum. Es la parte del diente comprendida entre el diámetro exterior y el diámetro primitivo.

- Flanco: es la cara interior del diente, es su zona de rozamiento.

- Altura del diente: es la suma de la altura de la cabeza (adendum) más la altura del pie (dedendum).

- Ángulo de presión: el que forma la línea de acción con la tangente a la circunferencia de paso, φ (20º o 25º son los ángulos normalizados).

- Largo del diente: es la longitud que tiene el diente del engranaje

- Distancia entre centro de dos engranajes: es la distancia que hay entre los centros de las circunferencias de los engranajes.

- Relación de transmisión: es la relación de giro que existe entre el piñón conductor y la rueda conducida. La Rt puede ser reductora de velocidad o multiplicadora de velocidad. La relación de transmisión recomendada tanto en caso de reducción como de multiplicación depende de la velocidad que tenga la transmisión con los datos orientativos que se indican:

Engranajes cilíndricos de dientes helicoidales

Los engranajes cilíndricos de dentado helicoidal están caracterizados por su dentado oblicuo con relación al eje de rotación. En estos engranajes el movimiento se transmite de modo igual que en los cilíndricos de dentado recto, pero con mayores ventajas. Los ejes de los engranajes helicoidales pueden ser paralelos o cruzarse, generalmente a 90º. Para eliminar el

empuje axialel dentado puede hacerse doble helicoidal.

Los engranajes helicoidales tienen la ventaja que transmiten más potencia que los rectos, y también pueden transmitir más velocidad, son más silenciosos y más duraderos; además, pueden transmitir el movimiento de ejes que se corten. De sus inconvenientes se puede decir que se desgastan más que los rectos, son más caros de fabricar y necesitan generalmente más engrase que los rectos.

Lo más característico de un engranaje cilíndrico helicoidal es la hélice que forma, siendo considerada la hélice como el avance de una vuelta completa del diámetro primitivo del engranaje. De esta hélice deriva el ángulo β que forma el dentado con el eje axial. Este ángulo tiene que ser igual para las dos ruedas que engranan pero de orientación contraria, o sea: uno a derechas y el otro a izquierda.

Engranajes cónicos

Los engranajes cónicos tienen forma de

tronco de cono y permiten transmitir movimiento entre ejes que se cortan.

9 Sus datos de cálculo se encuentran en prontuarios específicos de mecanizado.

Engranajes cónicos de dientes rectos

Efectúan la transmisión de movimiento de ejes que se cortan en un mismo plano, generalmente en ángulo recto aunque no es el único ángulo pues puede variar dicho ángulo como por ejemplo 45, 60, 70, etc., por medio de superficies cónicas dentadas. Los dientes convergen en el punto de intersección de los ejes. Son utilizados para efectuar reducción de velocidad con ejes en 90°. Estos engranajes generan más ruido que los engranajes cónicos helicoidales. En la actualidad se usan muy poco.

Engranaje cónico helicoidal

Se utilizan para reducir la velocidad en un eje de 90°. La diferencia con el cónico recto es que posee una mayor superficie de contacto. Es de un funcionamiento relativamente silencioso. Además pueden transmitir el movimiento de ejes que se corten. Los datos constructivos de estos engranajes se encuentran en prontuarios técnicos de mecanizado. Se mecanizan en fresadoras especiales, en la actualidad Se utilizan en las transmisiones posteriores de camiones y automóviles

Engranaje cónico hipoide

Engranaje cónico hipoide.

Un engranaje hipoide es un grupo de engranajes cónicos helicoidales formados por un piñón reductor de pocos dientes y una rueda de muchos dientes, que se instala principalmente en los vehículos industriales que tienen la tracción en los ejes traseros. Tiene la ventaja de ser muy adecuado para las carrocerías de tipo bajo, ganando así mucha estabilidad el vehículo. Por otra parte la disposición helicoidal del dentado permite un mayor contacto de los dientes del piñón con los de la corona, obteniéndose mayor robustez en la transmisión. Su mecanizado es muy complicado y se utilizan para ello máquinas talladoras especiales (Gleason)

MECANISMOS DE TRANSMISIÓN DE MOVIMIENTO//ANIMACIÓN

MECANISMOS REDUCTORES DE LA VELOCIDAD

Trinquete

Trinquete compuesto de un gatillo (

a) y de una rueda dentada (

b).

Un trinquete es un mecanismo que permite a un engranaje girar hacia un lado, pero le impide hacerlo en sentido contrario, ya que lo traba con dientes en forma de sierra. Permite que los mecanismos no se rompan al girar al revés.

Usos de este mecanismo:

- Es lo que permite que los mecanismos no se rompan girar al revés

- El trinquete se encuentra en el reloj para prevenir que las manecillas giren hacia el sentido contrario. Tiene diferentes formatos y medidas.

- En llaves de carraca que permiten que el movimiento se transmita en solo en el sentido deseado

- El piñón libre de una bicicleta.

- En los cabestrantes manuales. También se llaman a ellos mismos trinquetes.

Cremallera - piñón

Principio de funcionamiento de un par de ruedas dentadas.

En una etapa de engranaje, la rueda más grande se denomina «

corona», mientras que en una transmisión por cadena como la de una

bicicleta, la rueda mayor se denomina «plato».

3 En un

tren de engranajes de varias etapas, la corona de la una etapa gira solidariamente con el piñón de la etapa consecutiva.

En las transmisiones por cadena y por correa, un piñón demasiado pequeño da lugar a mayores curvaturas en el elemento flexible de la transmisión, lo cual incrementa el desgaste y disminuye la vida útil de los elementos.

Principio de funcionamiento según la relación de transmisión

Cuando el piñón es pequeño, de manera que habría poca distancia desde la base del diente hasta un

chavetero, los dientes se tallan mediante un

mecanizado en el eje. Esto conlleva el inconveniente de usar el mismo material para el eje que para el dentado, lo cual puede llevar a hacer necesario realizar algún

tratamiento térmico superficial para

endurecer la superficie de los dientes del piñón mientras que el núcleo del eje y la base de los dientes deben ser resistentes a esfuerzos estáticos y de

fatiga. En cambio, cuando hay espacio suficiente, se monta el piñón en un eje con un chavetero o en un

eje nervado.

En el caso de formar parte de un mecanismo

reductor de velocidad, la

relación de transmisión, que es la

razón geométrica entre la velocidad de salida y la velocidad de entrada, será menor a la unidad y, por tanto el eje de salida gira más despacio que el eje de entrada, como en la transmisión de un

automóvil, donde el piñón es una rueda motriz. En cambio, en un mecanismo

multiplicador de velocidad, en el que el eje de salida gira más deprisa que el eje de entrada, como en la transmisión de una

bicicleta, el piñón es la rueda conducida.

Tornillo sin fin y corona

Tornillo sin fin de montacargas.

Es un mecanismo diseñado para transmitir grandes esfuerzos, que también se utiliza como reductor de velocidad aumentando el torque en la transmisión. Generalmente trabaja en ejes que se cruzan a 90º.

Tiene la desventaja de que su sentido de giro no es reversible, sobre todo en grandes relaciones de transmisión, y de consumir en rozamiento una parte importante de la potencia. En las construcciones de mayor calidad la corona está fabricada de bronce y el tornillo sin fin, de

acero templado con el fin de reducir el rozamiento. Si este mecanismo transmite grandes esfuerzos es necesario que esté muy bien lubricado para matizar los desgastes por fricción.

El número de entradas de un tornillo sin fin suele ser de una a ocho. Los datos de cálculo de estos engranajes están en prontuarios de

mecanizado.

El tornillo sin fin puede mecanizarse mediante tornos, fresas bicónicas o fresas centrales. La corona, por su parte, requiere fresas normales o fresas madre.

Tornillo sin fin y corona glóbicos

Tornillo sin fin y corona glóbica.

Normalmente el contacto entre los dientes del tornillo sin fin y los de la corona ocurre en un solo punto, es decir, en una superficie muy reducida de metal. Por tanto, cuando la fuerza a transmitir es elevada se genera una fuerte presión en el punto de contacto. Para reducir la presión se puede aumentar la superficie de contacto entre el tornillo sin fin y la corona, aplicando una de las tres formas siguientes de acoplamiento:

- corona glóbica y tornillo sin fin convencional

- tornillo sin fin glóbico y corona convencional

- tornillo sin fin glóbico y corona también glóbica

Para el mecanizado de tornillos sin fin glóbicos se utiliza el procedimiento de generación que tienen las máquinas Fellows.

Engranajes planetarios

Mecanismo de engranajes interiores.

Los engranajes planetarios, interiores o anulares son variaciones del engranaje recto en los que los dientes están tallados en la parte interior de un anillo o de una rueda con reborde, en vez de en el exterior. Los engranajes interiores suelen ser impulsados por un piñón, (también llamado piñón Sol, que es un engranaje pequeño con pocos dientes). Este tipo de engranaje mantiene el sentido de la velocidad angular.

14 El tallado de estos engranajes se realiza mediante talladoras mortajadoras de generación.

La eficiencia de este sistema de reductores planetarios es igual a 0.98^(#etapas); es decir si tiene 5 etapas de reducción la eficiencia de este reductor seria 0,904 o 90,4% aproximadamente.

Debido a que tienen más dientes en contacto que los otros tipos de reductores, son capaces de transferir / soportar más par (en inglés "torque"); por lo que su uso en la industria cada vez está más extendido. Ya que generalmente un reductor convencional de flechas paralelas en aplicaciones de alto momento debe de recurrir a arreglos de corona / cadenas lo cual no sólo requiere de más tamaño sino que también implicará el uso de lubricantes para el arreglo corona / cadena.

La selección de reductores planetarios se hace como la de cualquier reductor, en función del momento (Newton-metro).

Como cualquier engranaje, los engranajes del reductor planetario son afectos a la fricción y agotamiento de los dientes, (en inglés "pitting" y "bending").

Debido a que los fabricantes utilizan diferentes formas de presentación del tiempo de operación para sus engranajes y del momento máximo que soportan, la ISO tiene estándares para regular esto:

ISO 6636 para los engranajes,

ISO 281 para los rodamientos e

UNI 7670 para los ejes.

De esta forma se pueden comparar realmente las especificaciones técnicas de los engranajes / reductores y se puede proyectar un tiempo de operación antes de fallo de cualquiera de los mismos, (ya sean engranajes para reductores planetarios o flechas paralelas).

Mecanismo de cremallera

El mecanismo de cremallera aplicado a los engranajes lo constituyen una barra con dientes la cual es considerada como un engranaje de diámetro infinito y un engranaje de diente recto de menor diámetro, y sirve para transformar un movimiento de rotación del piñón en un movimiento lineal de la cremallera.

15 Quizás la cremallera más conocida sea la que equipan los tornos para el desplazamiento del carro longitudina

Engranaje loco o intermedio

Detalle de engranaje intermedio loco.

En un engrane simple de un par de ruedas dentadas, el eje impulsor que se llama eje motor tiene un sentido de giro contrario al que tiene el eje conducido. Muchas veces, en las máquinas, esto no es conveniente, porque es necesario que los dos ejes giren en el mismo sentido. Para conseguir este objetivo se intercalan entre los dos engranajes un tercer engranaje que gira libre en un eje, y que lo único que hace es invertir el sentido de giro del eje conducido, porque la relación de transmisión no se altera en absoluto. Esta rueda intermedia hace las veces de motora y conducida y por lo tanto no altera la relación de transmisión.

16 Un ejemplo de rueda o piñón intermedio lo constituye el mecanismo de marcha atrás de los vehículos impulsados por motores de combustión interna, también montan engranajes locos los trenes de laminación de acero. Los piñones planetarios de los

mecanismos diferenciales también actúan como engranajes locos intermedios.

Mecanismo piñón cadena

Juego de piñones de bicicleta.

El

mecanismo piñón cadena es un método de transmisión muy utilizado para transmitir un movimiento giratorio entre dos ejes paralelos que estén bastante separados. Es el mecanismo de transmisión que utilizan las

bicicletas,

motos y muchas máquinas e instalaciones industriales. También se emplea en sustitución de los reductores de velocidad por poleas cuando es importante evitar el deslizamiento entre la rueda conductora y el mecanismo de transmisión (en este caso una cadena).

Este mecanismo se compone de tres elementos: dos piñones, uno en cada uno de los ejes, y una cadena cerrada. Los dientes de los piñones engranan de manera muy precisa en los eslabones de la cadena, transmitiéndose así el movimiento.

17

Comparado con el sistema correa-polea, el mecanismo piñón-cadena presenta la ventaja de poder transmitir grandes potencias con un buen rendimiento energético si bien es más ruidoso y necesita lubricantes.

17

Para calcular la relación de transmisión valen las ecuaciones de las ruedas dentadas.

Poleas dentadas

Transmisión por poleas dentadas.

Para la transmisión entre dos ejes que estén separados a una distancia donde no sea económico o técnicamente imposible montar una transmisión por engranajes se recurre a un montaje con poleas dentadas que mantienen las mismas propiedades que los engranajes es decir, que evitan el patinamiento y mantienen exactitud en la relación de transmisión.

Los datos más importantes de las poleas dentadas son:

Número de dientes, paso, y ancho de la polea

El paso es la distancia entre los centros de las ranuras y se mide en el círculo de paso de la polea. El círculo de paso de la polea dentada coincide con la línea de paso de la banda correspondiente.

Las poleas dentadas se fabrican en diversos materiales tales como aluminio, acero y fundición.

Las poleas dentadas normalizadas se fabrican en los siguientes pasos en pulgadas: MXL: Mini Extra Ligero (0.080"), XL: Extra Ligero (0.200"), L: Ligero (0.375"), H: Pesado (0.500"), XH: Extra Pesado (0.875") y XXH: Doble Extra Pesado (1.250").

Los pasos métricos son los siguientes:

T2,5 (Paso 2,5 mm), T5 (Paso 5 mm), T10 (Paso 10 mm) y T20 (Paso 20 mm).

Ejes estriados

Transmisión por ejes estriados.

Se denominan ejes estriados (splined shaft) a los ejes que se les mecaniza unas ranuras en la zona que tiene para acoplarse con un engranaje u otros componentes para dar mayor rigidez al acoplamiento que la que produce un simple chavetero. Estos ejes estriados no son en si un engranaje pero la forma de mecanizarlos es similar a la que se utilizan para mecanizar engranajes y por eso forman parte de este artículo. Los ejes estriados se acoplan a los agujeros de engranajes u otros componentes que han sido mecanizados en

brochadoras para que el acoplamiento sea adecuado. Este sistema de fijación es muy robusto. Se utiliza en engranajes de cajas de velocidades y en palieres de transmisión. Hay una norma que regula las dimensiones y formato de los ejes estriados que es la norma DIN-5643.

Aplicaciones de los engranajes

Existe una gran variedad de formas y tamaños de engranajes, desde los más pequeños usados en relojería e instrumentos científicos (se alcanza el módulo 0,05) a los de grandes dimensiones, empleados, por ejemplo, en las reducciones de velocidad de las turbinas de vapor de los buques, en el accionamiento de los hornos y molinos de las fábricas de cemento, etc.

El campo de aplicación de los engranajes es prácticamente ilimitado. Los encontramos en las centrales de producción de energía eléctrica, hidroeléctrica y en los elementos de transporte terrestre: locomotoras, automotores, camiones, automóviles, transporte marítimo en buques de todas clases, aviones, en la industria siderúrgica: laminadores, transportadores, etc., minas y astilleros, fábricas de cemento, grúas, montacargas, máquinas-herramientas, maquinaria textil, de alimentación, de vestir y calzar, industria química y farmacéutica, etc., hasta los más simples movimientos de accionamiento manual.

Toda esta gran variedad de aplicaciones del engranaje puede decirse que tiene por única finalidad la transmisión de la rotación o giro de un eje a otro distinto, reduciendo o aumentando la velocidad del primero.

Incluso, algunos engranes coloridos y hechos de plástico son usados en algunos juguetes educativos.

Bombas hidráulicas

Una bomba hidráulica es un dispositivo tal que recibiendo energía mecánica de una fuente exterior la transforma en una energía de presión transmisible de un lugar a otro de un sistema hidráulico a través de un líquido cuyas moléculas estén sometidas precisamente a esa presión. Las bombas hidráulicas son los elementos encargados de impulsar el aceite o líquido hidráulico, transformando la energía mecánica rotatoria en energía hidráulica.

Hay un tipo de bomba hidráulica que lleva en su interior un par de engranajes de igual número de dientes que al girar provocan que se produzca el trasiego de aceites u otros líquidos. Una bomba hidráulica la equipan todas las máquinas que tengan circuitos hidráulicos y todos los motores térmicos para lubricar sus piezas móviles.

Mecanismo diferencial

El mecanismo diferencial tiene por objeto permitir que cuando el vehículo dé una curva sus ruedas propulsoras puedan describir sus respectivas trayectorias sin patinar sobre el suelo. La necesidad de este dispositivo se explica por el hecho de que al dar una curva el coche, las ruedas interiores a la misma recorren un espacio menor que las situadas en el lado exterior, puesto que las primeras describen una circunferencia de menor radio que las segundas.

El mecanismo diferencial está constituido por una serie de engranajes dispuestos de tal forma que permite a las dos ruedas motrices de los vehículos girar a velocidad distinta cuando circulan por una curva. Así si el vehículo toma una curva a la derecha, las ruedas interiores giran más despacio que las exteriores, y los satélites encuentran mayor dificultad en mover los planetarios de los semiejes de la derecha porque empiezan a rotar alrededor de su eje haciendo girar los planetarios de la izquierda a una velocidad ligeramente superior. De esta forma provocan una rotación más rápida del semieje y de la rueda motriz izquierda.

El mecanismo diferencial está constituido por dos piñones cónicos llamados planetarios, unidos a extremos de los

palieresde las ruedas y otros dos piñones cónicos llamados satélites montados en los extremos de sus eje porta satélites y que se engranan con los planetarios.

Una variante del diferencial convencional está constituida por el diferencial autoblocante que se instala opcionalmente en los vehículos todo-terreno para viajar sobre hielo o nieve o para tomar las curvas a gran velocidad en caso de los automóviles de competición.

22

Caja de velocidades

Eje primario de caja de cambios.

En los

vehículos, la

caja de cambios o

caja de velocidades es el elemento encargado de acoplar el

motor y el sistema de

transmisión con diferentes relaciones de engranes o engranajes, de tal forma que la misma

velocidad de giro del

cigüeñal puede convertirse en distintas velocidades de giro en las

ruedas. El resultado en la ruedas de tracción generalmente es la reducción de velocidad de giro e incremento del

torque.

Los dientes de los engranajes de las cajas de cambio son helicoidales y sus bordes están redondeados para no producir ruido o rechazo cuando se cambia de velocidad. La fabricación de los dientes de los engranajes es muy cuidada para que sean de gran duración. Los ejes del cambio están soportados por rodamientos de bolas y todo el mecanismo está sumergido en aceite denso para mantenerse continuamente lubricado.

1

Reductores de velocidad

Mecanismo reductor básico.

Los reductores de velocidad son mecanismos que transmiten movimiento entre un eje que rota a alta velocidad, generalmente un motor, y otro que rota a menor velocidad, por ejemplo una herramienta. Se componen de juegos de engranajes de diámetros diferentes o bien de un tornillo sin fin y corona.

23

El reductor básico está formado por mecanismo de tornillo sin fin y corona. En este tipo de mecanismo el efecto del rozamiento en los flancos del diente hace que estos engranajes tengan los rendimientos más bajos de todas las transmisiones; dicho rendimiento se sitúa entre un 40 y un 90% aproximadamente, dependiendo de las características del reductor y del trabajo al que está sometido. Factores que elevan el rendimiento:

- Ángulos de avance elevados en el tornillo.

- Rozamiento bajo (buena lubricación) del equipo.

- Potencia transmitida elevada.

- Relación de transmisión baja (factor más determinante).

Existen otras disposiciones para los engranajes en los reductores de velocidad, estas se denominan conforme a la disposición del eje de salida (eje lento) en comparación con el eje de entrada (eje rápido). Así pues serían los llamados reductores de velocidad de engranajes coaxiales, paralelos, ortogonales y mixtos (paralelos + sin fin corona). En los trenes coaxiales, paralelos y ortogonales se considera un rendimiento aproximado del 97-98%, en los mixtos se estima entre un 70% y un 90% de rendimiento.

Además, existen los llamados reductores de velocidad de disposicíon epicicloidal, técnicamente son de ejes coaxiales y se distinguen por su formato compacto, alta capacidad de trasmisión de par y su extrema sensibilidad a la temperatura.

Las cajas reductoras suelen fabricarse en fundición gris dotándola de retenes para que no salga el aceite del interior de la caja.

Características de los reductores

- Potencia, en Kw o en Hp, de entrada y de salida.

- Velocidad, en RPM, de entrada y de salida.

- Velocidad a la salida.(RPM)

- Relación de transmisión24

- Factor de seguridad o de servicio (Fs)

- Par transmitido (Mn1- Eje rápido) (Mn2-Eje lento)

Mecanizado de engranajes

Tallado de dientes

Tallado de un engranaje helicoidal con fresa madre.

Fresa para tallar engranajes.

Como los engranajes son unos mecanismos que se incorporan en la mayoría de máquinas que se construyen y especialmente en todas las que llevan incorporados motores térmicos o eléctricos, hace necesario que cada día se tengan que mecanizar millones de engranajes diferentes, y por lo tanto el nivel tecnológico que se ha alcanzado para mecanizar engranajes es muy elevado tanto en las máquinas que se utilizan como en las herramientas de corte que los conforman.

Antes de proceder al mecanizado de los dientes los engranajes han pasado por otras máquinas herramientas tales como tornos o fresadoras donde se les ha mecanizado todas sus dimensiones exteriores y agujeros si los tienen, dejando los excedentes necesarios en caso de que tengan que recibir tratamiento térmico y posterior mecanizado de alguna de sus zonas.

El mecanizado de los dientes de los engranajes a nivel industrial se realizan en máquinas talladoras construidas ex-profeso para este fin, llamadas fresas madres.

Características técnicas de la talladora LC-500 LIEBHERR (Ejemplo)

25

Características técnicas talladora engranajes

Fresa modular para tallado de dientes en fresadora universal.

Mecanismo divisor para el tallado de engranaje en fresadora universal.

El tallado de engranajes en fresadora universal con mecanismo divisor, prácticamente no se utiliza, sin embargo el fresado de ejes estriados con pocas estrías tales como los palieres de las ruedas de camiones, si se puede hacer en fresadora universal pero con un mecanismo divisor automático y estando también automatizado todo el proceso de movimientos de la fresadora.

Los engranajes normales cilíndricos tanto rectos como helicoidales se mecanizan en talladoras de gran producción y precisión, cada talladora tiene sus constantes y sus transmisiones adecuadas para fabricar el engranaje que se programe. Tipo Liebherr, Hurth, Pfauter, etc.

Los engranajes interiores no se pueden mecanizar en la talladoras universales y para ese tipo de mecanizados se utilizan unas talladoras llamadas mortajadoras por generación, tipo Sykes.

Para los engranajes cónicos hipoides se utilizan máquinas talladoras especiales tipo Gleason.

26

Para el mecanizado de tornillos sin fin glóbicos se pueden utilizar máquinas especiales tipo Fellows.

Rectificado de los dientes de los engranajes

El rectificado de los dientes cuando es necesario hacerlo, se realiza después de haber sido endurecida la pieza en un proceso de tratamiento térmico adecuado y se puede realizar por rectificación por generación y rectificación de perfiles o con herramientas CBN repasables o con capa galvanizada.

Los rectificados de engranajes con muelas y de perfiles es una tecnología muy avanzada y ha logrado una capacidad notoria con la utilización de modernas herramientas de corindón aglutinado.

28

Bruñido

El bruñido de los engranajes se aplica a aquellos que están sometidos a grandes resistencias, por ejemplo el grupo piñón-corona hipoide de las transmisiones de los camiones o tractores. El bruñido genera una geometría final de los dientes de alta calidad en los engranajes que han sido endurecidos, al mismo tiempo que mejora el desprendimiento y las estructuras de las superficies.

Afilado de fresas

Las fresas que se utilizan para tallar engranajes son de perfil constante, lo que significa que admiten un número muy elevado de afilados cuando el filo de corte se ha deteriorado. Existe en el mercado una amplia gama de afiladoras para todos los tipos de herramientas que se utilizan en el mecanizado de los engranajes. La vida útil de las herramientas es uno de los asuntos más significativos con respecto a los costos y a la disponibilidad de producción. Las afiladoras modernas están equipadas, por ejemplo, con accionamientos directos, motores lineares y sistemas digitales de medición.

3

Cálculo de engranajes

Se llama cálculo de engranajes a las operaciones de diseño y cálculo de la geometría de un engranaje, para su fabricación. Principalmente los diámetros y el perfil del diente. También se consideran los cálculos de las transmisiones cinemáticas que hay que montar en las máquinas talladoras de acuerdo a las características que tenga el engranaje, y que está en función de las características de la máquina talladora que se utilice.

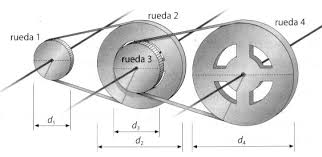

Relaciones de transmisión

Hay tres tipos de transmisiones posibles que se establecen mediante engranajes:

- Transmisión simple

- Transmisión con piñón intermedio o loco

- Transmisión compuesta por varios engranajes conocido como tren de engranajes.

La transmisión simple la forman dos ruedas dentadas, el sentido de giro del eje conducido es contrario al sentido de giro del eje motor

La transmisión con piñón intermedio o loco está constituida por tres ruedas dentadas, donde la rueda dentada intermedia solamente sirve para invertir el sentido de giro del eje conducido y hacer que gire en el mismo sentido del eje motor. La relación de transmisión es la misma que en la transmisión simple.

La transmisión compuesta se utiliza cuando la relación de transmisión final es muy alta, y no se puede conseguir con una transmisión simple, o cuando la distancia entre ejes es muy grande y sería necesario hacer ruedas dentadas de gran diámetro. La transmisión compuesta consiste en ir intercalando pares de ruedas dentadas unidas entre el eje motor y el eje conducido. Estas ruedas dentadas giran de forma libre en el eje que se alojan pero están unidos de forma solidaria las dos ruedas dentadas de forma que uno de ellos actúa de rueda dentada motora y el otro actúa como rueda dentada conducida

MOTORES DE DOS TIEMPOS ANIMACIONES

http://www.youtube.com/watch?v=e9-kRh1s18Y

MOTORES DE CUATRO TIEMPOS

http://www.youtube.com/watch?v=segzLXBXOFA

La resistencia: Se trata de una oposición o dificultad que presentan los materiales a que por ellos circule la corriente eléctrica. No existe un único mecanismo físico que explique la resistencia, pero básicamente podemos atribuirla a que las partículas portadoras de carga eléctrica no se mueven libremente por el seno del material conductor, sino que en su recorrido van chocando con los átomos fijos que forman dicho material. Así pues, las partículas son en muchos casos rebotadas o desviadas de su trayectoria original (rectilínea), cediendo parte de su energía cinética a la estructura del material y provocando por tanto un calentamiento de éste.

La resistencia: Se trata de una oposición o dificultad que presentan los materiales a que por ellos circule la corriente eléctrica. No existe un único mecanismo físico que explique la resistencia, pero básicamente podemos atribuirla a que las partículas portadoras de carga eléctrica no se mueven libremente por el seno del material conductor, sino que en su recorrido van chocando con los átomos fijos que forman dicho material. Así pues, las partículas son en muchos casos rebotadas o desviadas de su trayectoria original (rectilínea), cediendo parte de su energía cinética a la estructura del material y provocando por tanto un calentamiento de éste.

. Es fundamental para calcular la relación de transmisión. El número de dientes de un engranaje no debe estar por debajo de 18 dientes cuando el ángulo de presión es 20º ni por debajo de 12 dientes cuando el ángulo de presión es de 25º.

. Es fundamental para calcular la relación de transmisión. El número de dientes de un engranaje no debe estar por debajo de 18 dientes cuando el ángulo de presión es 20º ni por debajo de 12 dientes cuando el ángulo de presión es de 25º.