Materiales en lo inerte]

En la naturaleza existen una infinidad de materiales que pueden componer a los distintos tipos de roca, de suelo o de yacimientos minerales que son acumulaciones de petróleo, asfalto, gas natural,etc. Los materiales se dividen en 2 tipos, los naturales y los sintéticos o más bien dicho, materias primas naturales que se obtienen de la naturaleza y que el hombre las utiliza a su antojo y la materia prima sintética, que es elaborada por el hombre, mediante la manipulación y a veces mezcla de materia prima natural.

Metal

Se denomina metal a los elementos químicos caracterizados por ser buenos conductores del calor y la electricidad. Poseen alta densidad y son sólidos en temperaturas normales (excepto el mercurio); sus sales forman iones electropositivos (cationes) en disolución.

La ciencia de materiales define un metal como un material en el que existe un solapamiento entre la banda de valencia y la banda de conducción en su estructura electrónica (enlace metálico). Esto le da la capacidad de conducir fácilmente calor y electricidad, y generalmente la capacidad de reflejar la luz, lo que le da su peculiar brillo. En ausencia de una estructura electrónica conocida, se usa el término para describir el comportamiento de aquellos materiales en los que, en ciertos rangos de presión y temperatura, la conductividad eléctrica disminuye al elevar la temperatura, en contraste con los semiconductores.

El concepto de metal se refiere tanto a elementos puros, así como aleaciones con características metálicas, como el acero y el bronce. Los metales comprenden la mayor parte de la tabla periódica de los elementos y se separan de los no metales por una línea diagonal entre el boro y el polonio. En comparación con los no metales tienen baja electronegatividad y baja energía de ionización, por lo que es más fácil que los metales cedan electrones y más difícil que los ganen.

En astrofísica se llama metal a todo elemento más pesado que el helio.

Usos en la industria

Los pigmentos amarillos y anaranjados del cadmio son muy buscados por su gran estabilidad, como protección contra lacorrosión, para las soldaduras y las aleaciones correspondientes y en la fabricación de baterías de níquel y cadmio, consideradas excelentes por la seguridad de su funcionamiento. También se le utiliza como estabilizador en los materiales plásticos (PVCsad ) y como aleación para mejorar las características mecánicas del alambre de cobre. Su producción se lleva a cabo en el momento de la refinación de zinc, con el que está ligado, se trata de un contaminante peligroso.

El litio, metal ligero, se emplea principalmente en la cerámica y en los cristales, como catalizador de polimerización y como lubricante, así como para la obtención del aluminio mediante electrólisis. También se emplea para soldar, en las pilas y en las baterías para relojes, en medicina (tratamiento para los maníaco-depresivos) y en química.

El níquel, a causa de su elevada resistencia a la corrosión, sirve para niquelar los objetos metálicos, con el fin de protegerlos de la oxidación2 y de darles un brillo inalterable en la intemperie.

El denominado "hierro blanco" es, en realidad, una lámina de acero dulce que recibe un baño de cloruro de zinc fundido, y a la que se da después un revestimiento especial de estaño.

Dilatación de los metales

Los metales son materiales que tienen una elevada dilatación, en parte debido a su conductividad. Las dilataciones son perceptibles a veces aun con los cambios de temperatura ambiental. Se miden linealmente y se fija la unidad de longitud para la variación de 1° C de temperatura. Maleabilidad es la propiedad de los metales de poder ser modificados en su forma y aun ser reducidos a láminas de poco espesor a temperatura ambiente, por presión continua, martillado o estirado. Produciendo las modificaciones en el metal, se llega a un momento en que el límite de elasticidad es excedido, tornándose el metal duro y quebradizo; es decir, sufre deformaciones cristalinas que lo hacen frágil. La maleabilidad puede ser recuperada mediante el recocido, que consiste en calentar el metal a una alta temperatura luego de laminado o estirado, y dejarlo enfriar lentamente. La maleabilidad se aprecia por la sutileza del laminado. Tomando el oro como base, se suele hacer la siguiente clasificación: 1 Oro. 2 Plata. 3 Cobre. 4 Aluminio. 5 Estaño. 6 Platino. 7 Plomo. 8 Zinc. 9 Hierro. 10 Níquel.

Definiciones de términos usados en fundiciones

Aleación: Una aleación es la mezcla de dos o más elementos, siendo uno de ellos el metal.

- Arrabio: Hierro líquido con menos impurezas que el hierro inicial.

- Escoria: Las impurezas que reaccionan con caliza.

- Alto horno: Horno para hacer aleaciones y fundiciones, se alcanzan temperaturas muy elevadas. Hay que construirlo con materiales refractarios, es decir muy resistentes al calor.

Aleaciones

Los metales pueden formar aleaciones entre sí y se clasifican en:

- Ultraligeros: Densidad en g/cm³ inferior a 2. Los más comunes de este tipo son el magnesio y el berilio.

- Ligeros: Densidad en g/cm³ inferior a 4,5. Los más comunes de este tipo son el aluminio y el titanio.

- Pesados: Densidad en g/cm³ superior a 4,5. Son la mayoría de los metales.

Véase también la clasificación de los metales en la tabla periódica.

Fractura en materiales metálicos

Fractura dúctil

Suele presentarse en forma transgranular, es decir a través de los granos, en los metales dúctiles y con buena tenacidad.

La deformación sucede antes de la fractura final, se puede observar una deformación, la modificación visible que aparenta un cuello, entallamiento o estricción justo en la parte donde se ocasionó la falla. Estas facturas pueden ser ocasionadas por sobrecargas simples o al aplicar un esfuerzo muy grande al material.

Si se realiza una prueba de tensión en un ensayo simple el proceso de fractura será con la nucleación, el crecimiento y la coalescencia de micro huecos, formados cuando un gran esfuerzo crea una separación en los límites de granos, conforme el esfuerzo aumenta la separación de los granos crea cavidades más grandes con lo cual el área de contacto con el metal es muy pequeña y no puede soportar la carga provocando finalmente la fractura.

Fractura frágil Sucede en los metales y aleaciones de alta resistencia o pueden presentarse en los de mala ductibilidad y tenacidad, sin importar que los metales tengan dentro de sus propiedades la ductibilidad al exponerlos a bajas temperaturas pueden fallar por fragilidad, así mismo en las secciones gruesas o por imperfecciones.

Las fracturas frágiles son observadas con frecuencia cuando es el impacto y no la sobrecarga lo que causa la falla. El proceso comienza formando una pequeña grieta, imperfección, donde se concentra el esfuerzo. La grieta puede extenderse con una velocidad cercana al sonido, la cual se propaga con más facilidad a lo largo de planos cristalográficos específicos.

Siderurgias integrales y acerías

Se denomina siderurgia o siderurgia integral a una planta industrial dedicada al proceso completo de producir acero a partir del mineral de hierro, mientras que se denomina acería a una planta industrial dedicada exclusivamente a la producción y elaboración de acero partiendo de otro acero o de hierro.

Proceso de producción

El acero es una aleación de hierro y carbono. Se produce en un proceso de dos fases. Primero el mineral de hierro es reducido o fundido con coque y piedra pómez, produciendo hierro fundido que es moldeado como arrabio o conducido a la siguiente fase como hierro fundido. La segunda fase, la de aceración, tiene por objetivo reducir el alto contenido de carbono introducido al fundir el mineral y eliminar las impurezas tales como azufre y fósforo, al mismo tiempo que algunos elementos como manganeso, níquel, hierro o vanadio son añadidos en forma de ferro-aleaciones para producir el tipo de acero demandado.

En las instalaciones de colada y laminación se convierte el acero bruto fundido en lingotes o en laminados; desbastes cuadrados (gangas) o planos (flog) y posteriormente en perfiles o chapas, laminadas en caliente o en frío.

Procesos en plantas integrales

Una planta integral tiene todas las instalaciones necesarias para la producción de acero en diferentes formatos.

- Hornos de coque: obtener del carbón coque y gas.

- Altos Hornos: convertir el mineral en hierro fundido

- Acería: conversión del hierro fundido o el arrabio en acero

- Moldeado: producir grandes lingotes (tochos o grandes piezas de fundición de acero)

- Trenes de laminación desbastadores: reducir el tamaño de los lingotes produciendo bloms y slabs

- Trenes de laminación de acabado: estructuras y chapas en caliente

- Trenes de laminación en frío: chapas y flejes

Las materias primas para una planta integral son mineral de hierro, caliza y coque. Estos materiales son cargados en capas sucesivas y continuas en un alto horno donde la combustión del carbón ayudada por soplado de aire y la presencia de caliza funde el hierro contenido en el mineral, que se transforma en hierro líquido con un alto contenido en carbono.

A intervalos, el hierro líquido acumulado en el alto horno es transformado en lingotes de arrabio o llevado líquido directamente en contenedores refractarios a las acerías. Históricamente el proceso desarrollado por Henry Bessemer ha sido la estrella en la producción económica de acero, pero actualmente ha sido superado en eficacia por los procesos con soplado de oxígeno, especialmente los procesos conocidos como Acerías LD.

El acero fundido puede seguir dos caminos: la colada continua o la colada clásica. En la colada continua el acero fundido es colado en grandes bloques de acero conocidos como tochos. Durante el proceso de colada continua puede mejorarse la calidad del acero mediante adiciones como, por ejemplo, aluminio, para que las impurezas “floten” y salgan al final de la colada pudiéndose cortar el final del último lingote que contiene las impurezas. La colada clásica pasa por una fase intermedia que vierte el acero líquido en lingoteras cuadradas o rectangulares (petacas) según sea el acero se destine a producir perfiles o chapas. Estos lingotes deben ser recalentados en hornos antes de ser laminados en trenes desbastadores para obtener bloques cuadrados (bloms) para laminar perfiles o planos rectangulares (slabs) para laminar chapas planas o en bobinas pesadas.

Debido al coste de la energía y a los esfuerzos estructurales asociados con el calentamiento y coladas de un alto horno, estas instalaciones primarias deben operar en campañas de producción continua de varios años de duración. Incluso durante periodos de caída de la demanda de acero no es posible dejar que un alto horno se enfríe, aún cuando son posibles ciertos ajustes de la producción.

Las siderúrgicas integrales son rentables con una capacidad de producción superior a los 2.000.000 de toneladas anuales y sus productos finales son, generalmente, grandes secciones estructurales, chapa pesada, redondos pesados, rieles deferrocarril y, en algunos casos, palanquillas y tubería pesada.

Un grave inconveniente ambiental asociado a las siderúrgicas integrales es la contaminación producida por sus hornos decoque, producto esencial para la reducción del mineral de hierro en el alto horno.

Por otra parte, con el fin de reducir costes de producción las plantas integrales pueden tener instalaciones complementarias características de las acerías especializadas: hornos eléctricos, coladas continuas, trenes de laminación comerciales o laminación en frío.

La capacidad mundial de producción de acero en plantas integrales está cerca de la demanda global, así la competencia entre productores hace que sólo sean viables los más eficaces. Sin embargo, debido al alto nivel de empleo de estas instalaciones, los gobiernos a menudo las ayudan financieramente antes de correr el riesgo de enfrentarse a miles de parados. Estas medidas llevan, internacionalmente, a acusaciones de prácticas comerciales incorrectas (dumping) y a conflictos entre países.

Procesos en acerías especializadas

Estas plantas son productoras secundarias de aceros comerciales o plantas de producción de aceros especiales. Generalmente obtienen el hierro del proceso de chatarra de acero, especialmente de automóviles, y de subproductos como sinterizados o pellets de hierro (DRI). Estos últimos son de mayor coste y menor rentabilidad que la chatarra de acero por lo que su empleo se trata siempre de reducir a cuando sea estrictamente necesario para lograr el tipo de producto a conseguir por razones técnicas. Una acería especializada debe tener un horno eléctrico y “cucharas” u hornos al vacío (convertidores) para controlar la composición química del acero. El acero líquido pasa a lingoteras ligeras o a coladas continuas para dar forma sólida al acero fundido. También son necesarios hornos para recalentar los lingotes y poder laminarlos.

Originalmente estas acerías fueron adoptadas para la producción de grandes piezas fundidas (cigüeñas, grandes ejes, cilindros de motores náuticos, etc.) que posteriormente se mecanizan, y para productos laminados estructurales ligeros, tales como hierros redondos de hormigonar, vigas, angulares, tubería, rieles ligeros, etc. A partir de los años 1980 el éxito en el moldeado directo de barras en colada continua ha hecho productiva esta modalidad. Actualmente estas plantas tienden a reducir su tamaño y especializarse. Con frecuencia, con el fin de tener ventajas en los menores costes laborales, se empiezan a construir acerías especializadaz en áreas que no tienen otras plantas de proceso de aceros, orientándose a la fabricación de piezas para transportes, construcción, estructuras metálicas, maquinaria, etc.

Las capacidadez de estas plantas pueden alcanzar alrededor del millón de toneladas anuales, siendo sus dimensiones más corrientes en aceros comerciales o de bajas aleaciones del rango 200.000 a 400.000 toneladas anuales. Las plantas más antiguas y las de producción de aceros con aleaciones especiales para herramientas y similares pueden tener capacidades del orden de 50.000 toneladas anuales o menores.

Dadas sus características técnicas, los hornos eléctricos pueden arrancarse o parar con cierta facilidad lo que les permite trabajar 24 horas al día con alta demanda o cortar la producción cuando la demanda cae.

Laminadoras

Las laminadoras son las máquinas encargadas de laminar, es decir, de aplanar el acero surgido del proceso de metalurgia y fundición para crear materia prima de acero en forma de planchas o láminas, que pueden ser estampadas, troqueladas y/o enchapadas para obtener productos secundarios del acero como automóviles o autopartes, ferrajes y otros.

Estas sólo comprenden las siguientes clases de máquinas para el proceso: trenes de laminación, tren de alambrón, de perfiles comerciales o chapa fría. Para satisfacer las necesidades del proceso, esta clase de acero usado en este proceso contiene un bajo porcentaje de carbono, para darle mayor maleabilidad

Alto horno

El alto horno es la construcción para efectuar la fusión y la reducción de minerales de hierro, con vistas a elaborar la fundición.

Un alto horno típico está formado por una cápsula cilíndrica de acero de unos 30 m de alto forrada con un material no metálico y resistente al calor, como asbesto o ladrillos refractarios. El diámetro de la cápsula disminuye hacia arriba y hacia abajo, y es máximo en un punto situado aproximadamente a una cuarta parte de su altura total.

La parte inferior del horno está dotada de varias aberturas tubulares llamadas toberas, por donde se fuerza el paso del aire que enciende el coque.

Cerca del fondo se encuentra un orificio por el que fluye el arrabio cuando se sangra (o vacía) el alto horno. Encima de ese orificio, pero debajo de las toberas, hay otro agujero para retirar la escoria.

La parte superior del horno contiene respiraderos para los gases de escape, y un par de tolvas redondas, cerradas por válvulas en forma de campana, por las que se introduce el mineral de hierro, el coque y la caliza.

Una vez obtenido el arrabio líquido, se puede introducir en distintos tipos de coladura para obtener unos materiales determinados: la colada convencional, de la que se obtienen productos acabados; la colada continua, de la que se obtienen trenes de laminación y, finalmente, la colada sobre lingoteras, de la que lógicamente se obtienen lingotes.

Evolución del alto horno

La investigación y la modernización actuales se centran en mejorar la rentabilidad y la duración de la instalación. También se tiene muy en cuenta el limitar el impacto ambiental del alto horno.

- Mejoras económicas:

- Circuito de preparación y carga de materias primas polivalente y configurable. La época en que la carga de un alto horno estaba formada sólo por el mineral y el coque ya ha pasado. Algunos hornos pueden reemplazar el mineral por desechos ferrosos y realizar mezclas con minerales de diferentes calidades. Es esencial controlar con precisión la disposición de las cargas de mineral en la boca de carga del horno.

- La adaptación a combustibles más baratos, sustituyendo el coque por una inyección de carbón, gas natural o fueloil en los inyectores. La evolución de los precios de cada uno de estos combustibles ha justificado la sustitución del fueloil por carbón triturado a partir de la segunda crisis del petróleo.1

- Aumento de la presión en la cuba para mejorar el rendimiento de la reducción por carbono. Una presión superior a 2bar es un objetivo normal de un alto horno moderno.

- Mejoras en la duración del alto horno

- Crisol de material refractario a base de carbono con muy alta conductividad térmica (el enfriamiento del crisol crea una capa de fundición solidificada que protege los ladrillos). La vida del crisol se ha duplicado en 30 años: era de 10 años en 1980, la duración actual es de 20 años. Este factor es esencial, dado que la reparación de un alto horno viene dictada por el estado de su crisol y que esta reparación puede costar, en 2010, unos 100 millones de euros.

- Mejora del enfriamiento de la cuba. El objetivo es crear una capa protectora que proteja las paredes de la abrasión producida por el mineral.

- Mejoras ambientales

- Construcción en circuito cerrado de los circuitos de agua de refrigeración y granulación de la escoria.2

- Recuperación del calor, sobre todo de los gases de los hornos de recalentamiento de aire (estufas).2

- La recuperación de energía de los gases captados en las entradas de aire por un generador de turbina.2

- La condensación de los vapores, especialmente los producidos durante la granulación de la escoria para evitar la emisión de dióxido de azufre o ácido sulfhídrico.2

- El reciclaje del carbono para evitar la emisión de gases de efecto invernadero. El objetivo de la investigación actual es la inyección en las toberas de los gases capturados en la boca del horno, en lugar de quemarlos para producir electricidad3

Las reacciones químicas

El alto horno es un reactor químico, cuyo funcionamiento contra corriente (los gases suben mientras que los sólidos se dirigen hacia abajo) le proporciona un rendimiento térmico excelente.

Dado el exceso de carbono y la temperatura, hay una conversión de todo el oxígeno en monóxido de carbono.

El coque tiene dos funciones:

- Por la combustión, se produce el agente reductor (a), sobre todo a la salida de las toberas. La reacción es altamente exotérmica, se alcanzan temperaturas de 2200 °C.

- Se consume el dióxido de carbono (CO2), producido por la reducción de los óxidos de hierro (c) para regenerar el agente reductor (CO), de los óxidos de hierro

Material de construcción

Un material de construcción es una materia prima o con más frecuencia un producto manufacturado, empleado en la construcción de edificios u obras de ingeniería civil.

Características: Los materiales de construcción se emplean en grandes cantidades, por lo que deben provenir de materias primas abundantes y de bajo coste. Por ello, la mayoría de los materiales de construcción se elaboran a partir de materiales de gran disponibilidad como arena, arcilla o piedra.

Características: Los materiales de construcción se emplean en grandes cantidades, por lo que deben provenir de materias primas abundantes y de bajo coste. Por ello, la mayoría de los materiales de construcción se elaboran a partir de materiales de gran disponibilidad como arena, arcilla o piedra.

Además, es conveniente que los procesos de manufactura requeridos consuman poca energía y no sean excesivamente elaborados. Esta es la razón por la que el vidrio es considerablemente más caro que el ladrillo, proviniendo ambos de materias primas tan comunes como la arena y la arcilla, respectivamente.Los materiales de construcción tienen como característica común el ser duraderos. Dependiendo de su uso, además deberán satisfacer otros requisitos tales como la dureza, la resistencia mecánica, la resistencia al fuego, o la facilidad de limpieza.

Por norma general, ningún material de construcción cumple simultáneamente todas las necesidades requeridas: la disciplina de la construcción es la encargada de combinar los materiales para satisfacer adecuadamente dichas necesidades.

Propiedades de los materiales

Con objeto de utilizar y combinar adecuadamente los materiales de construcción los proyectistas deben conocer sus propiedades. Los fabricantes deben garantizar unos requisitos mínimos en sus productos, que se detallan en hojas de especificaciones. Entre las distintas propiedades de los materiales se encuentran:

- Densidad: relación entre la masa y el volumen

- Higroscopicidad: capacidad para absorber el agua

- Coeficiente de dilatación: variación de tamaño en función de la temperatura

- Conductividad térmica: facilidad con que un material permite el paso del calor

- Resistencia mecánica: capacidad de los materiales para soportar esfuerzos

- Elasticidad: capacidad para recuperar la forma original al desaparecer el esfuerzo

- Plasticidad: deformación permanente del material ante una carga o esfuerzo

- Rigidez: la resistencia de un material a la deformación

Tipos

Atendiendo a la materia prima utilizada para su fabricación, los materiales de construcción se pueden clasificar en diversos grupos:

Arena

Se emplea arena como parte de morteros y hormigones

El principal componente de la arena es la sílice o dióxido de silicio (SiO2). De este compuesto químico se obtiene:

- Vidrio, material transparente obtenido del fundido de sílice.

- Fibra de vidrio, utilizada como aislante térmico o como componente estructural (GRC, GRP)

- Vidrio celular, un vidrio con burbujas utilizado como aislante.

Arcilla

La arcilla es químicamente similar a la arena: contiene, además de dióxido de silicio, óxidos de aluminio y agua. Sugranulometría es mucho más fina, y cuando está húmeda es de consistencia plástica. La arcilla mezclada con polvo y otros elementos del propio suelo forma el barro, material que se utiliza de diversas formas:

- Barro, compactado "in situ" produce tapial

- Cob, mezcla de barro, arena y paja que se aplica a mano para construir muros.

- Adobe, ladrillos de barro, o barro y paja, secados al sol.

Cuando la arcilla se calienta a elevadas temperaturas (900ºC o más),2 ésta se endurece, creando los materiales cerámicos:

- Ladrillo, ortoedro que conforma la mayoría de paredes y muros.

- Teja, pieza cerámica destinada a canalizar el agua de lluvia hacia el exterior de los edificios.

- Gres, de gran dureza, empleado en pavimentos y revestimientos de paredes. En formato pequeño se denomina gresite

- Azulejo, cerámica esmaltada, de múltiples aplicaciones como revestimiento.

De un tipo de arcilla muy fina llamada bentonita se obtiene:

- Lodo bentonítico, sustancia muy fluida empleada para contener tierras y zanjas durante las tareas de cimentación

Piedra

La piedra se puede utilizar directamente sin tratar, o como materia prima para crear otros materiales. Entre los tipos de piedra más empleados en construcción destacan:

- Granito, tradicionalmente usado en toda clase de muros y edificaciones, actualmente se usa principalmente en suelos (en forma de losas), aplacados y encimeras. De esta piedra suele fabricarse el:

- Adoquín, ladrillo de piedra con el que se pavimentan algunas calzadas.

- Mármol, piedra muy apreciada por su estética, se emplea en revestimientos. En forma de losa o baldosa.

- Pizarra, alternativa a la teja en la edificación tradicional. También usada en suelos.

- Caliza, piedra más usada en el pasado que en la actualidad, para paredes y muros.

- Arenisca, piedra compuesta de arena cementada, ha sido un popular material de construcción desde la antigüedad.

La piedra en forma de guijarros redondeados se utiliza como acabado protector en algunas cubiertas planas, y como pavimento en exteriores. También es parte constitutiva del hormigón

- Grava, normalmente canto rodado.

Mediante la pulverización y tratamiento de distintos tipos de piedra se obtiene la materia prima para fabricar la práctica totalidad de los conglomerantes utilizados en construcción:

- Cal, Óxido de calcio (CaO) utilizado como conglomerante en morteros, o como acabado protector.

- Yeso, sulfato de calcio semihidratado (CaSO4 · 1/2H2O), forma los guarnecidos y enlucidos.

- Escayola, yeso de gran pureza utilizado en falsos techos y molduras.

- Cemento, producto de la calcinación de piedra caliza y otros óxidos.

El cemento se usa como conglomerante en diversos tipos de materiales:

- Terrazo, normalmente en forma de baldosas, utiliza piedras de mármol como árido.

- Piedra artificial, piezas prefabricadas con cemento y diversos tipos de piedra.

- Fibrocemento, lámina formada por cemento y fibras prensadas. Antiguamente de amianto, actualmente de fibra de vidrio.

El cemento mezclado con arena forma el mortero: una pasta empleada para fijar todo tipo de materiales (ladrillos, baldosas, etc), y también como material de revestimiento (enfoscado) cuando yeso y cal no son adecuados, como por ejemplo en exteriores, o cuando se precisa una elevada resistencia o dureza.

- Mortero

- Mortero monocapa, un mortero prefabricado, coloreado en masa mediante aditivos

El cemento mezclado con arena y grava forma:

- Hormigón, que puede utilizarse solo o armado.

- Hormigón, empleado sólo como relleno.

- Hormigón armado, el sistema más utilizado para erigir estructuras

- GRC, un hormigón de árido fino armado con fibra de vidrio

- Bloque de hormigón, similar a un ladrillo grande, pero fabricado con hormigón.

El yeso también se combina con el cartón para formar un material de construcción de gran popularidad en la construcción actual, frecuentemente utilizado en la elaboración de tabiques:

- Cartón yeso, denominado popularmente Pladur por asimilación con su principal empresa distribuidora, es también conocido como Panel Yeso.

Otro material de origen pétreo se consigue al fundir y estirar basalto, generando:

- Lana de roca, usado en mantas o planchas rígidas como aislante térmico.

Metálicos

Los más utilizados son el hierro y el aluminio. El primero se alea con carbono para formar:

- Acero, empleado para estructuras, ya sea por sí solo o con hormigón, formando entonces el hormigón armado.

Otros metales empleados en construcción:

- Aluminio, en carpinterías y paneles solares.

- Zinc, en cubiertas.

- Titanio, revestimiento inoxidable de reciente aparición.

- Cobre, esencialmente en instalaciones de electricidad y fontanería.

- Plomo, en instalaciones de fontanería antiguas. La ley obliga a su retirada, por ser perjudicial para la salud.

Orgánicos

Fundamentalmente la madera y sus derivados, aunque también se utilizan o se han utilizado otros elementos orgánicos vegetales, como paja, bambú, corcho, lino, elementos textiles o incluso pieles animales.

- Madera

- Contrachapado

- OSB

- Tablero aglomerado

- Madera cemento

- Linóleo suelo laminar creado con aceite de lino y harinas de madera o corcho sobre una base de tela.

- Guadua

Sintéticos

Fundamentalmente plásticos derivados del petróleo, aunque frecuentemente también se pueden sintetizar. Son muy empleados en la construcción debido a su inalterabilidad, lo que al mismo tiempo los convierte en materiales muy pocoecológicos por la dificultad a la hora de reciclarlos.

También se utilizan alquitranes y otros polímeros y productos sintéticos de diversa naturaleza. Los materiales obtenidos se usan en casi todas las formas imaginables: aglomerantes, sellantes, impermeabilizantes, aislantes, o también en forma depinturas, esmaltes, barnices y lasures.

- PVC o policloruro de vinilo, con el que se fabrican carpinterías y redes de saneamiento, entre otros.

- Suelos vinílicos, normalmente comercializados en forma de láminas continuas.

- Polietileno. En su versión de alta densidad (HDPE ó PEAD) es muy usado como barrera de vapor, aunque tiene también otros usos

- Poliestireno empleado como aislante térmico

- Poliestireno expandido material de relleno de buen aislamiento térmico.

- Poliestireno extrusionado, aislante térmico impermeable

- Polipropileno como sellante, en canalizaciones diversas, y en geotextiles

- Poliuretano, en forma de espuma se emplea como aislante térmico. Otras formulaciones tienen diversos usos.

- Poliéster, con él se fabrican algunos geotextiles

- ETFE, como alternativa al vidrio en cerramientos, entre otros.

- EPDM, como lámina impermeabilizante y en juntas estancas.

- Neopreno, como junta estanca, y como "alma" de algunos paneles sandwich

- Resina epoxi, en pinturas, y como aglomerante en terrazos y productos de madera.

- Acrílicos, derivados del propileno de diversa composición y usos:

- Metacrilato, plástico que en forma trasparente puede sustituir al vidrio.

- Pintura acrílica, de diversas composiciones.

- Silicona, polímero del silicio, usado principalmente como sellante e impermeabilizante.

- Asfalto en carreteras, y como impermeabilizante en forma de lámina y de imprimación.

Madera

La madera es un material ortótropo, con distinta elasticidad según la dirección de deformación, encontrado como principal contenido del tronco de un árbol. Los árboles se caracterizan por tener troncos que crecen cada año, formando anillos, y que están compuestos por fibras de celulosa unidas con lignina. Las plantas que no producen madera son conocidas como herbáceas.

Una vez cortada y seca, la madera se utiliza para distintas finalidades y distintas áreas:

- Fabricación de pulpa o pasta, materia prima para hacer papel.

- Alimentar el fuego, en este caso se denomina leña y es una de las formas más simples de biomasa.

- Menaje: vajillas, cuberterías,...

- Ingeniería, construcción y carpintería.

- Medicina.

- Medios de transporte: barcos, carruajes.

Estructura de la madera

Analizando un tronco desde el exterior hasta el centro se encuentran distintas estructuras con distinta función y características.

- Corteza externa: es la capa más externa del árbol. Está formada por células muertas del mismo árbol. Esta capa sirve de protección contra los agentes atmosféricos.

- Cámbium: es la capa que sigue a la corteza y da origen a otras dos capas: la capa interior o capa de xilema, que forma la madera, y una capa exterior o capa de floema, que forma parte de la corteza.

- Albura: es la madera de más reciente formación y por ella viajan la mayoría de los compuestos de la savia. Las células transportan la savia, que es una sustancia azucarada con la que algunos insectos se pueden alimentar. Es una capa más blanca porque por ahí viaja más savia que por el resto del tronco.

- Duramen (o corazón): es la madera dura y consistente. Está formada por células fisiológicamente inactivas y se encuentra en el centro del árbol. Es más oscura que la albura y la savia ya no fluye por ella.

- Médula vegetal: es la zona central del tronco, que posee escasa resistencia, por lo que, generalmente no se utiliza.

Características

Las características de la madera varían según la especie del árbol origen e incluso dentro de la misma especie por las condiciones del lugar de crecimiento. Aun así hay algunas características cualitativas comunes a casi todas las maderas.

La madera es un material anisótropo en muchas de sus características, por ejemplo en su resistencia o elasticidad.1

Si al eje coincidente con la longitud del tronco le nombramos como axial y al eje que pasa por el centro del tronco (médula vegetal) y sale perpendicular a la corteza le llamamos transversal, podemos decir que la resistencia de la madera en el eje axial es de 20 a 200 veces mayor que en el eje transversal.1

Tiene un comportamiento higroscópico, pudiendo absorber humedad tanto del ambiente como en caso de inmersión en agua, si bien de forma y en cantidades distintas.2

La polaridad de la madera le hace afín con otros productos polares como agua, barnices, pegamentos con base de agua, etc.3

La densidad de la madera varía notablemente entre especies. Una vez secas, hay especies que apenas alcanzan los 300 kg/m3 (Cecropia adenopus) mientras que otras pueden llegar a superar los 1200 kg/m3 (Schinopsis balansae).4 No obstante la densidad habitual de la mayoría de especies se encuentra entre los 500 y los 800 kg/m3 (peso seco). La densidad también puede variar significativamente en una misma especie, o incluso en un mismo árbol, en función de la altura del fuste y de la distancia al centro del tronco.

Composición de la madera

En composición media se constituye de un 50% de carbono (C), un 42% de oxígeno (O), un 6% de hidrógeno (H) y el 2% restante de nitrógeno (N) y otros elementos.

Los componentes principales de la madera son la celulosa, un polisacárido que constituye alrededor de la mitad del material total, la lignina (aproximadamente un 25%), que es un polímero resultante de la unión de varios ácidos y alcoholes fenilpropílicos y que proporciona dureza y protección, y la hemicelulosa (alrededor de un 25%) cuya función es actuar como unión de las fibras. Existen otros componentes minoritarios como resinas, ceras, grasas y otras sustancias.

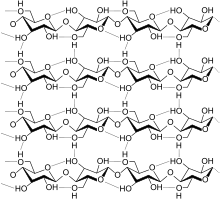

Celulosa

La celulosa es un polisacárido estructural formado por glucosa que forma parte de la pared de las células vegetales. Su fórmula empírica es (C6H10O5)n, con el valor mínimo de n = 200.

Sus funciones son las de servir de esqueleto a la planta y la de darle una protección vegetal. Es muy resistente a los agentes químicos, insoluble en casi todos los disolventes y además inalterable al aire seco, su temperatura de astillado a presión de un bar es aproximadamente de unos 232,2 °C.

La celulosa es un polisacárido estructural en las plantas ya que forma parte de los tejidos de sostén. La pared de una célula vegetal joven contiene aproximadamente un 40% de celulosa; la madera un 50%, mientras que el ejemplo más puro de celulosa es el algodón con un porcentaje mayor al 90%.

A pesar de que está formada por glucosas, la mayoría de los animales no pueden utilizar la celulosa como fuente de energía, ya que no cuentan con la enzimanecesaria para romper los enlaces β-1,4-glucosídicos; sin embargo, es importante incluirla en la dieta humana (fibra dietética) porque al mezclarse con las heces, facilita la digestión y defecación, así como previene los malos gases.

En el intestino de los rumiantes, de otros herbívoros y de termitas existenmicroorganismos, muchos metanógenos, que poseen una enzima llamada celulasaque rompe el enlace β-1,4-glucosídico y al hidrolizarse la molécula de celulosa quedan disponibles las glucosas como fuente de energía.

Hay microorganismos (bacterias y hongos) que viven libres y también son capaces de hidrolizar la celulosa. Tienen una gran importancia ecológica, pues reciclan materiales celulósicos como papel, cartón y madera. De entre ellos, es de destacar el hongo Trichoderma reesei, capaz de producir cuatro tipos de celulasas: las 1,4-β-D-glucancelobiohirolasas CBH i y CBH II y las endo-1,4-β-D-glucanasa EG I y EG II. Mediante técnicas biotecnológicas se producen esas enzimas que pueden usarse en el reciclado de papel, disminuyendo el coste económico y la contaminación.

Proceso de obtención de celulosa

La madera llega y es descortezada y astillada, y echada a la caldera de acopio y de allí a una clasificación de lavado donde se selecciona y blanquea, más tarde se seca y embala. Los sobrantes van a silos que después se usarán para dar energía.

Según el fin del papel se utilizan distintos métodos de obtención de la pulpa para su fabricación:

- Proceso de Kraft

En el proceso Kraft, o pulpeo Kraft, se trata con solución de sulfuro sódico e hidróxido sódico en relación 1:3 durante 2-6 ha temperaturas de 160-170 °C. Después, en ebullición, se añade sulfato sódico que posteriormente pasa a sulfuro sódico y se elimina.

- Método de la sosa

Se usa hidróxido sódico para digerir el material.

- Método del sulfito

Se digiere con solución de bisulfito cálcico con dióxido de azufre libre, y las ligninas se transforman en lignosulfonatos solubles.

Lignina

La lignina es un polímero presente en las paredes celulares de organismos del reino Plantae y también en las Dinophytasdel reino Chromalveolata. La palabra lignina proviene del término latino lignum, que significa ‘madera’; así, a las plantas que contienen gran cantidad de lignina se las denomina leñosas. La lignina se encarga de engrosar el tallo.

La lignina es utilizada por la industria de los plásticos.5

Dureza de la madera

- Maderas duras: son aquellas que proceden de árboles de un crecimiento lento, por lo que son más densas y soportan mejor las inclemencias del tiempo que las blandas. Estas maderas proceden, por lo general, de árboles de hoja caduca, pero también pueden ser de hoja perenne, que tardan décadas, e incluso siglos, en alcanzar el grado de madurez suficiente para ser cortadas y poder ser empleadas en la elaboración de muebles o vigas de los caseríos o viviendas unifamiliares. Son mucho más caras que las blandas, debido a que su lento crecimiento provoca su escasez, pero son mucho más atractivas para construir muebles con ellas. También son muy empleadas para realizar tallas de madera o todo producto en el cual las maderas macizas de calidad son necesarias. Árboles que se catalogan dentro de este tipo son: haya, castaño, roble, etc.

- Maderas blandas: engloba a la madera de los árboles pertenecientes a la orden de las coníferas y otros de crecimiento rápido. La gran ventaja que tienen respecto a las maderas duras, es su ligereza y su precio mucho menor. No tiene una vida tan larga como las duras. La manipulación de las maderas blandas es mucho más sencilla, aunque tiene la desventaja de producir mayor cantidad de astillas. La carencia de veteado de esta madera le resta atractivo, por lo que casi siempre es necesario pintarla, barnizarla o teñirla. Algunas maderas blandas de amplio uso son: pino,balso, olmo, etc.

Producción y transformación de la madera[editar]

- Apeo, corte o tala: leñadores con hachas o sierras eléctricas o de gasolina cortan el árbol, le quitan las ramas, raíces y corteza para que empiece a secarse. Se suele recomendar que los árboles se corten en invierno u otoño. Es obligatorio replantar más árboles que los que se cortaron.

- Transporte: es la segunda fase y es en la que la madera es transportada desde su lugar de corte al aserradero y en esta fase influyen muchas cosas como la orografía y la infraestructura que haya. Normalmente se hace tirando con animales o maquinaria pero hay casos en que hay un río cerca y se aprovecha para que los lleve, si hay buena corriente de agua se sueltan los troncos con cuidado de que no se atasquen pero si hay poca corriente se atan haciendo balsas que se guían hasta donde haga falta.

- Aserrado: en esta fase la madera es llevada a unos aserraderos. El aserradero divide en trozos el tronco, según el uso que se le vaya a dar después. Suelen usar diferentes tipos de sierra como por ejemplo, la sierra alternativa, de cinta, circular o con rodillos. Algunos aserraderos combinan varias de estas técnicas para mejorar la producción.

- Secado: este es el proceso más importante para que la madera esté en buen estado.

- Secado natural: se colocan los maderos en pilas separadas del suelo, con huecos para que corra el aire entre ellos, protegidos del agua y el sol para que así se vayan secando. Este sistema tarda mucho tiempo y eso no es rentable al del aserradero que demanda tiempos de secados más cortos.

- Secado artificial:

- Secado por inmersión: en este proceso se mete al tronco o el madero en una piscina, y debido al empuje del agua por uno de los lados del madero la savia sale empujada por el lado opuesto, consiguiendo eliminar la savia interior, evitando que el tronco se pudra. Esto priva a la madera de algo de dureza y consistencia, pero lo compensa en longevidad. El proceso dura varios meses, tras los cuales, la madera secará más deprisa debido a la ausencia de savia.

- Secado al vacío: en este proceso la madera es introducida en unas máquinas de vacío. Es el más seguro y permite conciliar tiempos extremadamente breves de secado con además:

- bajas temperaturas de la madera en secado;

- limitados gradientes de humedad entre el exterior y la superficie;

- eliminación del riesgo de fisuras, hundimiento o alteración del color;

- fácil utilización;

- mantenimiento reducido de la instalación.

- Secado por vaporización: se meten los maderos en una nave cerrada a cierta altura del suelo por la que corre una nube de vapor de 80 a 100 °C; con este proceso se consigue que la madera pierda un 25% de su peso en agua, a continuación, se hace circular por la madera, una corriente de vapor de aceite de alquitrán, impermeabilizándola y favoreciendo su conservación. Es costoso pero eficaz.

- Secado mixto: en este proceso se juntan el natural y el artificial: se empieza con un secado natural que elimina la humedad en un 20-25% para proseguir con el secado artificial hasta llegar al punto de secado o de eliminación de humedad deseado.

- Secado por bomba de calor: este proceso es otra aplicación del sistema de secado por vaporización, con la a aplicación de la tecnología de bomba de calor al secado de la madera permite la utilización de un circuito cerrado de aire en el proceso, ya que al aprovecharse la posibilidad de condensación de agua por parte de la bomba de calor, de manera que no es necesaria la entrada de aire exterior para mantener la humedad relativa de la cámara de la nave ya que si no habría desfases de temperatura y humedad.

- El circuito será el siguiente: el aire que ha pasado a través de la madera -frío y cargado de humedad- se hace pasar a través de una batería evaporadora -foco frío- por la que pasa el refrigerante (freón R-134a) en estado líquido a baja presión. El aire se enfría hasta que llegue al punto de roció y se condensa el agua que se ha separado de la madera. El calor cedido por el agua al pasar de estado vapor a estado líquido es recogido por el freón, que pasa a vapor a baja a presión. Este freón en estado gaseoso se hace pasar a través de un compresor, de manera que disponemos de freón en estado gaseoso y alta presión, y por lo tanto alta temperatura, que se aprovecha para calentar el mismo aire de secado y cerrar el ciclo. De esta manera disponemos de aire caliente y seco, que se vuelve a hacer pasar a través de la madera que está en el interior de la nave cerrada.

- La gran importancia de este ciclo se debe a que al no hacer que entren grandes cantidades de aire exterior, no se rompa el equilibrio logrado por la madera, y no se producen tensiones, de manera que se logra un secado de alta calidad logrando como producto una madera maciza de alta calidad.

Manufactura de la madera

Estructuras

El edificio más antiguo de madera en pie es Hōryū-ji (Templo de la Ley Floreciente) en Japón, y tiene unos 1400 años. Aunque se han encontrado estructuras de madera por todo el globo desde el Neolítico.

Pavimentos

La madera se ha usado como material en pavimentos de madera desde tiempos antiguos, debido a su ductilidad y aislamiento, pero no es hasta el siglo XVII cuando se extiende través de Europa. Ejemplos incluyen la tarima, la tarima flotante y el parqué o entarimado.

Tableros

Aglomerados o conglomerados

Se obtiene a partir de pequeñas virutas, o serrín, encoladas a presión en una proporción de 50% virutas y 50% cola. Se fabrican de diferentes tipos en función del tamaño de sus partículas, de su distribución por todo el tablero, así como por el adhesivo empleado para su fabricación. Por lo general se emplean maderas blandas más que duras por facilidad de trabajar con ellas, ya que es más fácil prensar blando que duro.

Los aglomerados son materiales estables y de consistencia uniforme, tienen superficies totalmente lisas y resultan aptos como bases para enchapados. Existe una amplia gama de estos tableros que van desde los de base de madera, papel o laminados plásticos. La mayoría de los tableros aglomerados son relativamente frágiles y presentan menor resistencia a la tracción que los contrachapados debido a que los otros tienen capas superpuestas perpendicularmente de chapa que ofrecen más aguante.

Estos tableros se ven afectados por el exceso de humedad, presentando dilatación en su grosor, dilatación que no se recupera con el secado. No obstante se fabrican modelos con alguna resistencia a condiciones de humedad.

Aunque se debe evitar el colocar tornillos por los cantos de este tipo de láminas, si fuese necesario, el diámetro de los tornillos no debe ser mayor a la cuarta parte del grosor del tablero, para evitar agrietamientos en el enchapado de las caras. Además hay diferentes tipos de aglomerado:

Aglomerados de fibras orientadas

Material de tres capas fabricado a base de virutas de gran tamaño, colocadas en direcciones transversales, simulando el efecto estructural del contrachapado. Es conocido por uno de sus nombre comerciales Aspenite.

Aglomerado decorativos

Se fabrica con caras de madera seleccionada, laminados plásticos o melamínicos. Para darle acabado a los cantos de estas láminas se comercializan cubrecantos que vienen con el mismo acabado de las caras.

Aglomerado de tres capas

Tiene una placa núcleo formada por partículas grandes que van dispuestas entre dos capas de partículas más finas de alta densidad. Su superficie es más suave y recomendada para recibir pinturas.

Aglomerado de una capa

Se realiza a partir de partículas de tamaño semejante distribuidas de manera uniforme. Su superficie es relativamente basta. Es recomendable para enchapar pero no para pintar directamente sobre él.

Contrachapado

Un tablero o lámina de madera maciza es relativamente inestable y experimentará movimientos de contracción y dilatación, de mayor manera en el sentido de las fibras de la madera, por esta razón es probable que sufra distorsiones. Para contrarrestar este efecto los contrachapados se construyen pegando las capas con las fibras transversalmente una sobre la otra, alternamente. La mayoría de los contrachapados están formados por un número impar de capas para formar una construcción equilibrada. Las capas exteriores de un tablero se denominan caras y la calidad de éstas se califica por un código de letras que utiliza la A como la de mejor calidad, la B como intermedia y la C como la de menor calidad. La cara de mejor calidad de un tablero se conoce como «cara anterior» y la de menor como «cara posterior» o reverso. Por otra parte la capa central se denomina «alma». Esto se hace para aumentar la resistencia del tablero o de la pieza que se esté haciendo.

Tableros de fibras

Los tableros de fibras se construyen a partir de maderas que han sido reducidas a sus elementos fibrosos básicos y posteriormente reconstituidas para formar un material estable y homogéneo. Se fabrican de diferente densidad en función de la presión aplicada y el aglutinante empleado en su fabricación.

Se pueden dividir en dos tipos principales, los de alta densidad, que utilizan los aglutinantes presentes en la misma madera, que a su vez se dividen en duros y semiduros, y los de densidad media, que se sirven de agentes químicos ajenos a la madera como aglutinante de las fibras.

Se dividen en varios tipos:

Tableros semiduros

Encontramos dos tipos de estos tableros, los de baja densidad (DB) que oscilan entre 6 mm y 12 mm y se utilizan como recubrimientos y para paneles de control, y los de alta densidad (DA), que se utilizan para revestimientos de interiores.

Tableros de densidad media un tablero que tiene ambas caras lisas y que se fabrica mediante un proceso seco. Las fibras se encolan gracias a un adhesivo de resina sintética. Estos tableros pueden trabajarse como si se tratara de madera maciza. Constituyen una base excelente para enchapados y reciben bien las pinturas. Se fabrican en grosores entre 3 mm y 32 mm.

Chapas

denomina chapa pre-compuesta a una lámina delgada de madera que se obtiene mediante la laminación de un bloque de chapas a partir del borde del bloque, es decir, a través de las capas de madera prensadas juntas. Las tiras de las chapas originales se convierten en el grano de la chapa pre-compuesta, obteniéndose un grano que es perfectamente recto u homogéneo.

Al manipular el contorno de las láminas que se han de prensar, se pueden obtener muy variadas configuraciones y aspectos muy atractivos. Algunas o todas las láminas constituyentes pueden ser teñidas antes de unirlas, de manera que se obtengan aspectos o colores muy llamativos.

APLICACIONES DE LA MADERA

COMBINACIÓN DE MELAMINA

TECHOS EN MADERA